- Model: VK-TFS-005U

- Zasilanie: AC220V 50/60HZ jednofazowe

- Pobór mocy: 2,6 kW

- Ciśnienie robocze powietrza: 0,6Mpa

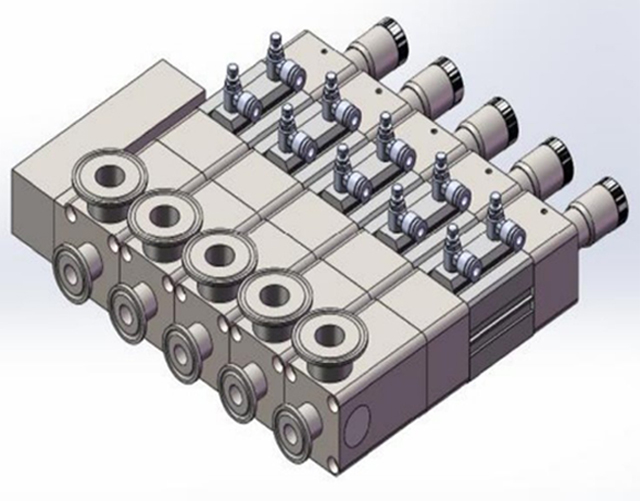

- Pompa napełniająca: 5 zestawów pomp ceramicznych

- Odpowiedni materiał: Esencja lub produkty przypominające wodę

- Materiał odpowiedni do produkcji rurek: PE (najpierw należy otrzymać próbki rurek w postaci pasków do przeprowadzenia testu maszynowego)

- Zakres napełniania: 0,3-10 ml Dokładność napełniania: ±0,5%

- Maksymalna długość uszczelnienia: 140 mm Maksymalna wysokość: 120 mm

- Wydajność: 15-20 pasków tubowych/min

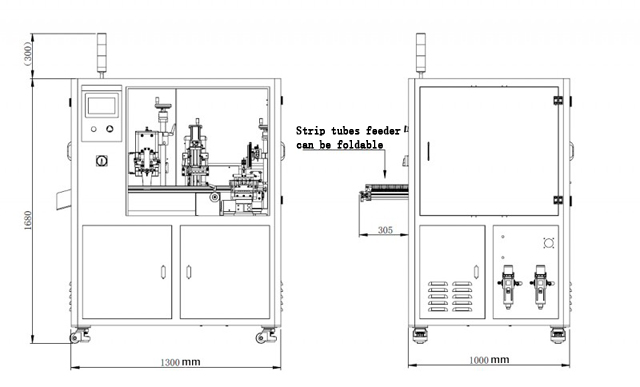

- Wymiary: 1300*1300*1950mm

- Rozmiar opakowania: 1450*1350*1890mm

- Masa brutto: 514 kg

- Kod HS: 84223090

Maszyny do zamykania tub plastikowych są stosowane w liniach produkcyjnych do hermetycznego zamykania tubek plastikowych zawierających różne produkty płynne lub żelowe, w tym składniki żywności, kosmetyki, kleje, kremy farmaceutyczne i leki.

Rury plastikowe są uszczelniane na wiele sposobów, w zależności od rodzaju materiału rury i produktu zawartego w rurze. Metody uszczelniania obejmują uszczelnianie gorącym powietrzem, uszczelnianie ultradźwiękowe, uszczelnianie impulsowe i opcje uszczelniania szczękami na gorąco.

Na przykład tuby kompozytowe są wykonane z połączenia cienkich materiałów aluminiowych i plastikowych ułożonych warstwami, tworząc mocną, elastyczną tubę. Tego typu tuby są powszechnie używane jako tubki pasty do zębów, które są prawdopodobnie najpopularniejszymi typami tub kupowanych codziennie przez konsumentów w sklepach i supermarketach.

Podstawowe parametry

- Model: VK-TFS-005U

- Zasilanie: AC220V 50/60HZ jednofazowe

- Moc: 2,6 kW

- Ciśnienie robocze powietrza: 0,6Mpa

- Pompa napełniająca: 5 zestawów pomp ceramicznych

- Odpowiedni materiał: Esencja lub produkty przypominające wodę

- Materiał odpowiedni do produkcji rurek: PE (najpierw należy otrzymać próbki rurek w postaci pasków do przeprowadzenia testu maszynowego)

- Zakres napełniania: 0,3-10 ml

- Dokładność napełniania: ±0,5%

- Maksymalna długość uszczelnienia: 140 mm

- Maksymalna wysokość: 120mm

- Wydajność: 15-20 pasków tubowych/min

- Wymiary: 1300*1300*1950mm

- Rozmiar opakowania: 1450*1350*1890mm

- Masa brutto: 514 kg

- Kod HS: 84223090

- Korpus maszyny: stal nierdzewna 304#

Proces napełniania i uszczelniania rur

Puste tuby są przenoszone do maszyny napełniającej tuby z otwartym końcem i przechowywane w zasobniku w celu automatycznego podawania do maszyny napełniającej. W niektórych przypadkach tuby z otwartym końcem mogą być dodawane do maszyn napełniających ręcznie w przypadku mniejszych serii i produkcji próbek testowych. Niektóre linie produkcyjne wykorzystują szybkie maszyny robotyczne do ładowania tub do krążków maszyny napełniającej.

Po umieszczeniu rurki w pozycji pionowej, otwartym końcem skierowanym do środka krążka, do otwartego końca rurki wprowadza się dyszę, która wdmuchuje do rurki zjonizowane powietrze w celu usunięcia zanieczyszczeń, które następnie są usuwane za pomocą podciśnienia.

Tubka jest wtedy gotowa do napełnienia, a dysza zostaje opuszczona do otwartego końca tubki, aby dozować produkt w czysty sposób, utrzymując się mniej więcej na poziomie produktu w tubce, aby uniknąć kontaktu z produktem, a także aby powierzchnia uszczelnienia tubki pozostała czysta i wolna od rozchlapywania produktu.

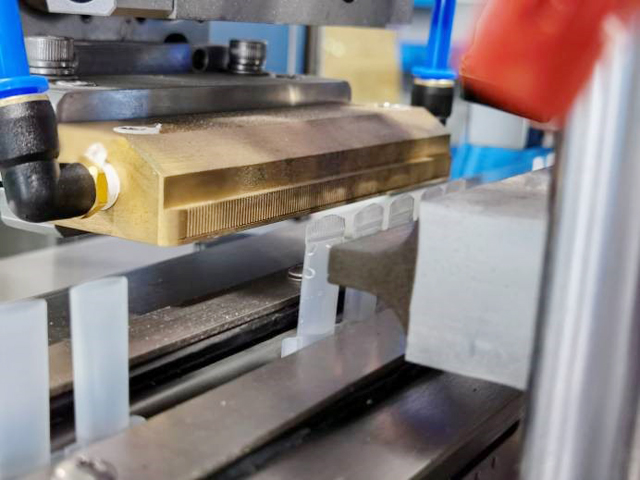

Gdy tubka zostanie napełniona odpowiednią ilością produktu, zostanie ona przeniesiona do maszyny do zamykania plastikowych tub, gdzie gorące powietrze będzie ostrożnie wdmuchiwane wokół otwartego końca tubki, aby zmiękczyć plastik.

Następnie rura zostanie uszczelniona, gdzie szczęki uszczelniające zacisną ciepłe plastikowe ścianki rurki razem. Ponieważ koniec rurki został ogrzany gorącym powietrzem, dwie ścianki zostaną zespawane razem, utrzymując obie strony razem i uszczelniając rurkę.

Szczęki zgrzewające na gorąco mogą być często wyposażone w wymienne stemple znakowe, umożliwiające nadrukowanie kodu partii, daty wytworzenia lub daty ważności na zaciśniętej plastikowej plombie.

Następnie rura zostanie przycięta, a nadmiar plastiku zostanie odcięty od uszczelki, aby uzyskać czysty, estetyczny wygląd i wykończenie rury. Gotowe rury mogą zostać następnie poddane inspekcji przed zapakowaniem do dalszych opakowań, takich jak pudełka lub opakowania firmowe.

Części główne:

Panel dotykowy: WEINVIEW, Chiny, Tajwan

Przełącznik fotoelektryczny: Omron, Japonia

Maszyna PLC: Mitsubishi Japan

Ceramiczne pompy z ekranem dotykowym i PLC: Coolmay China

Silnik serwo i sterownik: Lichuan China

Silnik krokowy i sterownik: Leadshine China

Cylinder i zawór elektromagnetyczny: AirTac TaiWan

Cechy

- Maszyna jest specjalnie zaprojektowana do produkcji tubek 5 w 1 i nadaje się do masowej produkcji tubek 5 w 1.

- Ręczne podawanie leku do sondy, automatyczne napełnianie, zamykanie i przycinanie końcówek.

- Zastosowano technologię zgrzewania ultradźwiękowego, nie ma potrzeby nagrzewania, zgrzewanie jest bardziej stabilne i schludne, nie ma zniekształceń, a wskaźnik odrzutów jest niski (mniej niż 1%).

- Niezależne badania i rozwój dla cyfrowej automatycznej skrzynki elektrycznej z ultradźwiękowym śledzeniem, bez konieczności ręcznej regulacji częstotliwości, z funkcją automatycznej kompensacji mocy, zapobiegającą redukcji mocy po długim czasie użytkowania. Możliwość swobodnej regulacji mocy w oparciu o materiał i rozmiar rury, stabilna i minimalna częstotliwość błędów, wydłużająca żywotność w porównaniu ze zwykłą skrzynką elektryczną.

- Sterownik PLC z ekranem dotykowym zapewnia przyjazną obsługę.

- Wykonane ze stali nierdzewnej 304, odporne na kwasy, zasady i korozję.

- Standardowo wyposażony w system napełniania za pomocą pompy perystaltycznej, zapewnia wysoką dokładność napełniania i nadaje się do napełniania płynami.

- Brak rurki, brak wypełnienia, brak rurki, brak funkcji uszczelnienia, co zmniejsza straty w maszynie i formie.

- System indeksowania krzywek umożliwia precyzyjne pozycjonowanie dla sześciu stanowisk roboczych.

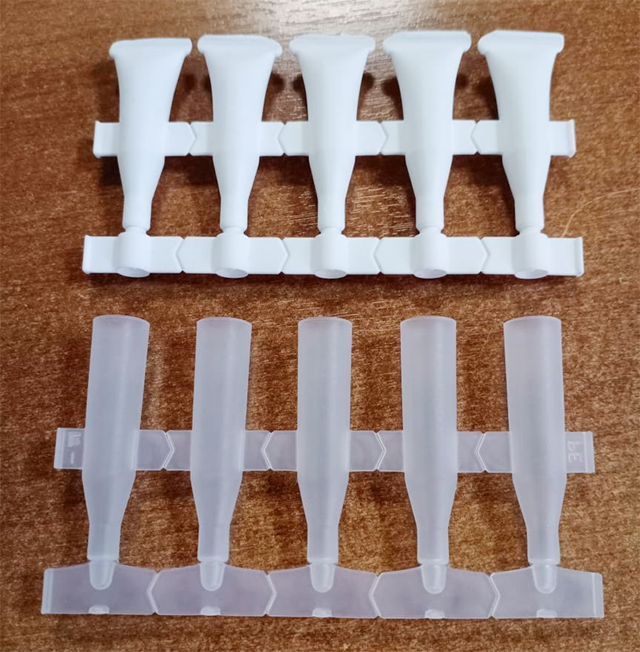

Próbki

Jak działa zgrzewanie ultradźwiękowe (uszczelnianie)?

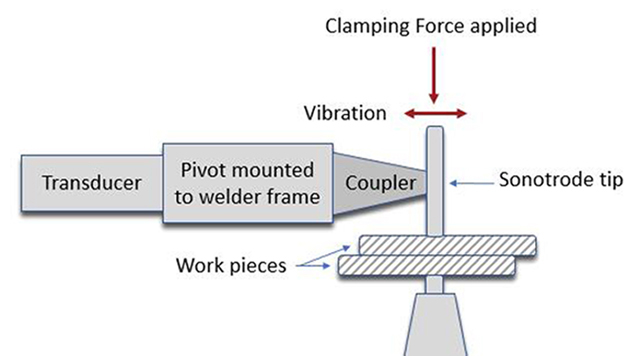

Spawanie ultradźwiękowe to proces stosowany do łączenia dwóch plastikowych części w celu utworzenia mocnego, wykończonego zespołu. Proces ten polega na generowaniu drgań o wysokiej częstotliwości (ultradźwiękowych) i przykładaniu ich do części za pomocą tuby. Spawanie następuje, gdy drgania są pochłaniane na styku dwóch części, co powoduje tarcie i stopienie się plastiku. Drgania ultradźwiękowe są generowane przez szereg komponentów, w tym zasilacz, przetwornik, wzmacniacz i tubę, które ostatecznie przekazują drgania mechaniczne do części.

Rolą zasilacza jest konwersja napięcia wejściowego (50 lub 60 Hz) na nową częstotliwość. Ta energia elektryczna jest następnie przesyłana do przetwornika, który, jak sama nazwa wskazuje, zamienia energię elektryczną na drgania mechaniczne. Przetwornik składa się z piezoelektrycznych dysków ceramicznych, które rozszerzają się i kurczą z szybkością dostarczanej energii elektrycznej. Wielkość drgań jest określana jako amplituda, termin, który staje się bardzo ważny przy określaniu systemu ultradźwiękowego dla danego zastosowania. Drgania są następnie przesyłane przez wzmacniacz, który zwykle zwiększa amplitudę o z góry określoną wielokrotność, znaną również jako wzmocnienie. Na koniec amplituda wyjściowa wzmacniacza jest przesyłana przez klakson, gdzie może być następnie dostarczona do części plastikowych. Połączenie przetwornika, wzmacniacza i klakson jest powszechnie określane jako stos ultradźwiękowy.

Aby dostarczyć drgania do części, stos umieszczany jest w siłowniku, systemie mechanicznym, który stosuje kolejny krytyczny element spawania ultradźwiękowego: siłę. Siłownik może składać się z cylindra pneumatycznego lub innych środków napędowych, aby przesunąć stos w dół do części. Siłowniki często zawierają inne czujniki i urządzenia, takie jak enkodery liniowe lub ogniwa obciążnikowe, aby zapewnić sprzężenie zwrotne podczas spawania. Siłownik napędza klakson w dół do części i stosuje siłę, aż zostanie osiągnięta siła wyzwalająca; w tym momencie stosowane są ultradźwięki. Następnie drgania są dostarczane do części, gdzie skupiają się na trójkątnym koraliku materiału – znanym jako „kierownik energii” – który można uznać za materiał stopiony w spoinie. Po stopieniu materiału drgania ultradźwiękowe zostają zakończone, a siłownik kontynuuje nacisk, aż tworzywo sztuczne zostanie zestalone i powstanie mocne połączenie. Cały proces spawania, od początku do końca, zazwyczaj trwa od jednej do dwóch sekund.

Jak wspomniano, jednym z najważniejszych elementów spawania ultradźwiękowego jest amplituda (wibracje), którą zapewnia stos. Powodem tego jest to, że niektóre tworzywa sztuczne wymagają większej amplitudy do spawania niż inne. Polimery amorficzne (ABS, poliwęglan, polistyren) wymagają zwykle niskiej amplitudy, podczas gdy półkrystaliczne (nylon, polipropylen) wymagają znacznie większej amplitudy do spawania.

Doświadczony inżynier aplikacji zawsze jest w stanie określić właściwą częstotliwość i dobór narzędzi dla danego zespołu i rodzaju materiału.

Spawanie ultradźwiękowe jest powszechnie akceptowaną metodą montażu w przemyśle tworzyw sztucznych do różnych zastosowań montażu komponentów na wszystkich głównych rynkach: medycznym, B&CE, motoryzacyjnym, AGD, włóknin, opakowań i innych. Zalety spawania ultradźwiękowego obejmują krótki czas cyklu, wiązania o wysokiej wytrzymałości i eliminację materiałów eksploatacyjnych (np. klejów). Rozważając, czy spawanie ultradźwiękowe jest odpowiednie dla danego zastosowania, najlepiej skonsultować się z doświadczonym inżynierem aplikacji, aby ustalić odpowiednią metodę montażu.