- Model: VK-MFC

- Objętość napełniania: 1-150ml

- Wydajność: 30-50 butelek/min

- Dokładność napełniania: poniżej ±1%

- Zasilanie: 220V/50Hz (dostosowane do wymagań klienta)

- Współczynnik ograniczenia: ponad 99%

- Współczynnik zatrzymania: ponad 99%

- Wskaźnik etykietowania: ponad 99%

- Dopływ powietrza: 1,3 m3/h 0,4-0,8Mpa

- Moc: 2,0 kW

- Waga: 650 kg

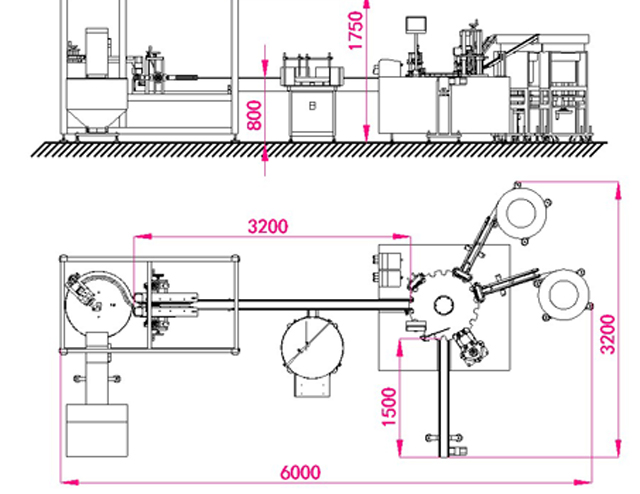

- Wymiary: 6000*3200*1750mm

Przegląd produktów dla linii napełniania i zamykania małych butelek

Nadaje się do zastosowań napełniania i zamykania płynem 5-100 ml w przemyśle farmaceutycznym, mała maszyna do napełniania płynem VK-MFC ma rozsądną strukturę, wysoce precyzyjny stół indeksujący do napełniania, zamykania, prasowania zakrętek, precyzyjne napełnianie za pomocą pompy perystaltycznej; Maszyna jest sterowana przez PLC z zaletą łatwej obsługi i konserwacji. Istnieje system do funkcjonowania bez napełniania bez podawania butelek, bez zatykania bez czujników butelek, bez zatykania bez zatykania. Linia napełniająca, wykonana ze stali nierdzewnej jako platforma robocza, jest zgodna ze standardem GMP. Maszyna sterowana przez pneumatyczny i elektryczny podwójny system w maszynie przyjmuje przekładnię mechaniczną, która może przenosić moc w stabilnym i niższym zużyciu energii, a także dokładne funkcje pozycjonowania. Linia napełniająca jest szczególnie stosowana w produkcji masowej.

Zastosowanie linii napełniającej:

Główne parametry techniczne linii do napełniania i etykietowania:

Model: VK-MFC

Objętość napełniania: 1-150ml

Wydajność: 30-50 butelek/min

Dokładność napełniania: poniżej ±1%

Zasilanie: 220V/50Hz (dostosowane do wymagań klienta)

Współczynnik ograniczenia: ponad 99%

Współczynnik zatrzymania: ponad 99%

Wskaźnik etykietowania: ponad 99%

Dopływ powietrza: 1,3 m3/h 0,4-0,8Mpa

Moc: 2,0 kW

Waga: 650 kg

Wymiary: 6000*3200*1750mm

Podstawowa konfiguracja linii napełniającej

| Numer | Przedmiot | Marka |

| 1 | PLC | MITSUBISHI(Japonia) |

| 2 | Cylinder | AirTAC (Tajwan) |

| 3 | Pompa perystaltyczna | Chiny |

| 4 | Listwa przenośnika taśmowego | Chiny |

| 5 | Skrzynka redukcyjna | Zhongda (Tajwan) |

| 6 | Ekran dotykowy | WEINVIEW(Tajwan) |

| 7 | Elektromagnetyczny | SZAKO (Tajwan) |

| 8 | fotoelektryczny | Autonics (Korea) |

| 9 | Nagłe zatrzymanie | Schneider (francuski) |

| 10 | Materiały kontaktowe | 316L Stal nierdzewna |

| 11 | Przekaźnik | OMRON(Japonia) |

| 12 | Stycznik prądu przemiennego | Schneider (francuski) |

| 13 | Przełącznik | Schneider (francuski) |

| 14 | Falownik | DELTA(Tajwan) |

| 15 | Silnik | Poczta Szanghajska |

Części zamienne do monobloku napełniającego

| Numer | Przedmiot | Ilość |

| 1 | Szczotka | 1 szt. |

| 2 | Pręt silastyczny do karmienia | 2 szt. |

| 3 | Pręt silastyczny do wyjścia | 2 zestawy |

| 4 | Zawór elektromagnetyczny | 1 szt. |

| 5 | Przepustnica | 2 szt. |

| 6 | Zawór szklany | 2 szt. |

| 7 | Pasek silnika | 1 szt. |

| 8 | Pasek synchronizujący | 1 szt. |

| 9 | Pasek listwowy 82,6 mm | 5 zestawów |

| 10 | Klucz płaski | 1 zestaw |

| 11 | Klucz imbusowy | 1 zestaw |

| 12 | Śrubokręt płaski | 1 zestaw |

| 13 | Plus śrubokręt | 1 zestaw |

| 14 | Klucz do nakrętek | 1 zestaw |

Główne części i zasada działania

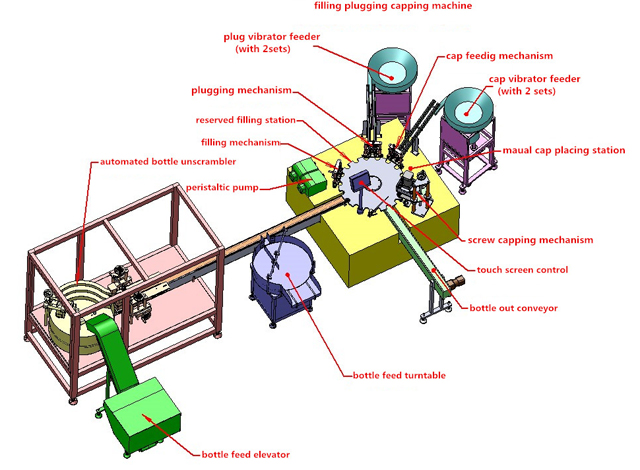

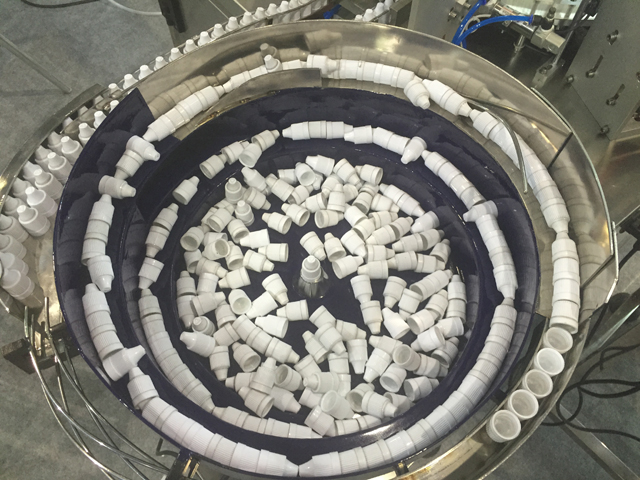

System do rozszyfrowywania butelek

Zakrętki do butelek i wewnętrzny wibrator

1. Maszyna składa się z takich części jak: taśmociąg, szkic maszyny, wibrator do butelek i nakrętek, pompa perystaltyczna itp.

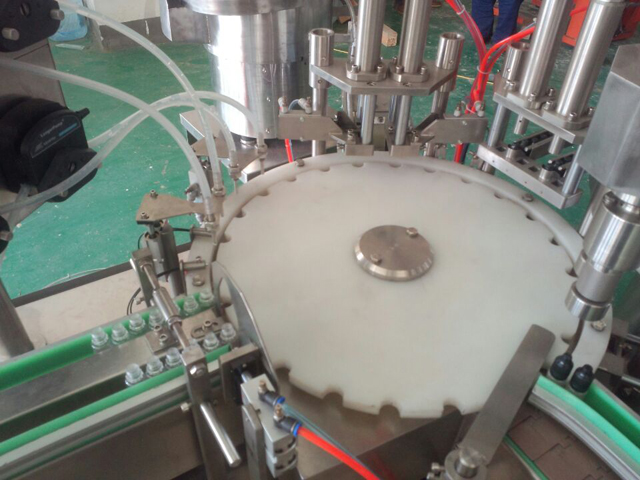

2. Przygotuj wystarczającą liczbę butelek, korków, nakrętek i płynu. Korki i nakrętki muszą całkowicie wypełnić tory wibracyjne oraz stanowiska robocze do zatykania i zamykania. Butelki mają być dostarczane za pomocą przenośnika taśmowego do koła gwiazdowego indeksującego, a następnie butelki będą dostarczane okresowo przez koło gwiazdowe indeksujące do pozycji napełniania, zatykania i zamykania.

3. Płyn ma zostać zassany przez pompę perystaltyczną, a następnie dostarczony przez silikonowe rurki. Na koniec płyn zostanie napełniony do butelek przez rurki igłowe, które poruszają się automatycznie w górę i w dół. Przy każdym ruchu rurek igłowych w górę i w dół wykonywane są dwa cykle napełniania. Napełnianie jest kończone przez cykliczne wkładanie dysz napełniających do butelek. W przypadku fotoelektrycznego oka wykrywającego brak butelek, jeśli na stanowisku roboczym nie ma butelek, pompa perystaltyczna zatrzymuje pracę, ponieważ nie można wykryć żadnych butelek.

4. Wibrująca misa dostarcza zatyczki do stacji wkładania zatyczek, w tym czasie napełnione butelki są okresowo przenoszone przez indeksujące koło gwiazdowe do pozycji pod stacją zatykania.

5. Następnie cylinder napędza wkładkę korka, aby zanurzyła się w dół i wepchnęła korki do butelek. Butelki z włożonymi korkami zostaną przeniesione przez indeksujące koło gwiazdowe do stacji opadania i zamykania korków.

6. Głowica zakręcająca obraca się i porusza w górę i w dół jako całość. Gdy butelki zatrzymają się pod nią, skierowana w dół głowica zakręcająca ściska zakrętki i kończy zakręcanie. Dzięki fotoelektrycznemu oku wykrywającemu zatyczki, gdy na stacji nie ma żadnych butelek lub jest butelka, ale nie ma zakrętki, mechanizm dociskający zakrętkę zatrzyma się, ponieważ nie można wykryć żadnych wewnętrznych zatyczek. Dzięki temu można uniknąć sytuacji, w której gotowy produkt nie będzie miał wewnętrznych zatyczek. Zakręcanie odbywa się głównie poprzez ruchy obrotowe w górę i w dół. Zakręcone butelki są dostarczane na koniec maszyny, a następny cykl jest gotowy.

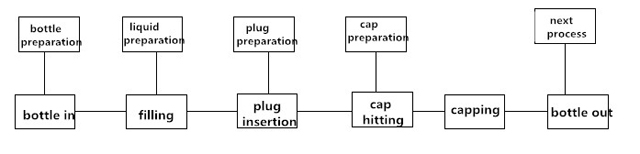

7. Proces roboczy maszyny

Konserwacja

1. Należy sprawdzać i konserwować maszynę, aby wydłużyć maszynę i zoptymalizować jej działanie; Maszyna robocza powinna być konserwowana co trzy miesiące; Łożyska i przekładnie muszą być smarowane smarem; Smarowanie musi być wykonywane okresowo; Olej do prowadnic (N68) należy dodawać do części, takich jak mechanizm posuwisto-zwrotny lub podnoszenie, dwa razy dziennie; Olej samochodowy (N68) należy dodawać do części obrotowych lub wahadłowych; Co pół miesiąca dodawać smar do szczeliny krzywki; Co miesiąc jeden raz do dyszy olejowej, dodając smar;

2. Nigdy nie używaj metalowych narzędzi do uderzania lub skrobania powierzchni, na której gromadzi się spoiwo, na częściach takich jak komponenty lub forma.

3. Jeżeli maszyna nie będzie używana przez dłuższy czas, należy uzupełnić smar w częściach takich jak przekładnia lub łożysko. Należy również zabezpieczyć maszynę środkiem wodoodpornym.

4. Nigdy nie kładź żadnych przedmiotów na maszynie, aby nie uszkodzić maszyny.

5. Regularnie czyść elementy z kurzu, sprawdzaj wszystkie śruby i dokręcaj poluzowane.

6. Sprawdź śruby w zaciskach pod kątem okablowania w określonym czasie i upewnij się, że śruba jest dokręcona;

7. Sprawdź, czy na rozciągniętej ścieżce okablowania od skrzynek elektrycznych nie ma luźnych elementów; Jeśli część jest zbyt luźna, ponownie przykręć śrubę, aby uniknąć przetarcia lub uszkodzenia warstwy izolacyjnej, co może spowodować upływ prądu;

8. Sprawdź elementy ulegające szybkiemu zużyciu i wymień uszkodzone na czas;

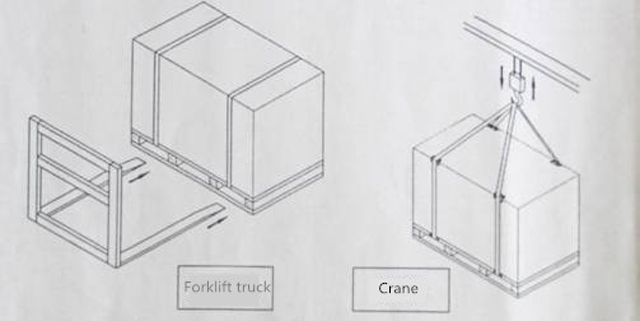

Opakowanie i transport

Nigdy nie kładź maszyny poziomo lub pionowo; Rozmontuj podstawę maszyny i przymocuj całą maszynę do dna skrzyni. Maszyna powinna pozostać nieruchoma w skrzyni, bez żadnych luzów w skrzyni lub stacji potrząsania podczas transportu;

Opakowanie maszyny powinno być neutralne; Podczas przenoszenia maszyny należy używać wózka widłowego lub dźwigu i przesuwać maszynę od dołu w stabilnym ruchu; Zwróć uwagę na ilustrację na poniższym rysunku; podczas podnoszenia i obracania maszyny dźwig nie powinien mieć kontaktu z maszyną. Zamocuj maszynę za pomocą 4 śrub M16X200, a następnie połącz dźwigi i śruby w celu podnoszenia i obracania maszyn. W międzyczasie, aby amortyzować przedmioty ochronne pod maszyną. W razie potrzeby użyj rozpórki do stabilnego podnoszenia (przedstawiono poniżej na rysunku)

Przed rozpakowaniem skrzyni sprawdź, czy nie ma na niej żadnych uszkodzeń; Jeśli skrzynia jest uszkodzona, nie otwieraj jej i natychmiast skontaktuj się z firmą spedycyjną; Otwórz skrzynię pod kontrolą pracowników firmy spedycyjnej i zapisz przebieg operacji;

Ze względów bezpieczeństwa odległość wózka widłowego od podłoża powinna wynosić mniej niż 1 m; w przypadku używania dźwigu do przemieszczania maszyny odległość ta powinna wynosić od 2 do 2,5 metra.